為非標自動化行業量身定制:SOLIDWORKS參數化設計工具

在非標自動化設備制造領域,產品高度定制化、項目周期短、設計變更頻繁是常態。工程師常常面臨重復建模、BOM出錯、圖紙更新滯后等痛點,嚴重影響交付效率與設計質量。如何在保證靈活性的同時提升標準化程度,成為行業亟待突破的關鍵課題。

正是在這一背景下,SolidKits.AutoWorks 應運而生——這是一款專為非標自動化行業打造的、基于 SOLIDWORKS 平臺的參數化智能設計與數據管理工具。通過深度集成參數驅動、規則引擎與自動化流程,將“經驗驅動”升級為“系統驅動”,顯著提升非標設計的效率與一致性。

一、直擊行業痛點:非標≠無序

“非標”并不意味著“無章可循”。事實上,多數非標設備由大量標準模塊(如機架、輸送線、氣動夾具、電控箱)和少量定制部件組合而成。傳統設計方式中,工程師需反復手動建模、修改尺寸、更新裝配關系,非常易出錯且耗時。

SolidKits.AutoWorks 的核心理念是:將設計知識固化為可復用的參數化模板。通過預設結構邏輯、尺寸關聯、配置規則和命名規范,實現“一次建模,多次復用;一處修改,全局更新”。

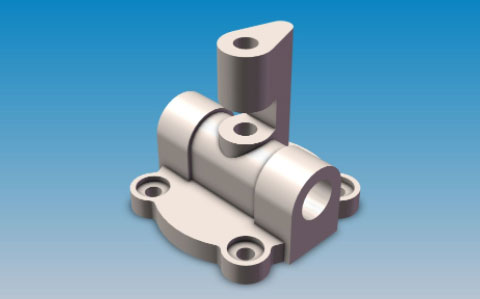

二、參數化驅動:從“畫圖”到“配置”

SOLIDWORKS參數化設計工具支持對零部件和裝配體進行全鏈路參數化定義。例如:

一個標準型材機架,只需輸入長、寬、高及立柱間距,系統即可自動生成完整結構;

氣動夾爪組件可根據工件尺寸自動調整行程、缸徑和安裝位置;

輸送線長度變化時,支撐腳、電機座、皮帶張緊機構同步適配。

這種“輸入需求 → 自動生成模型”的模式,將工程師從繁瑣的重復勞動中解放出來,聚焦于真正需要創新的核心結構設計。

三、智能BOM與屬性管理:打通設計與制造數據流

非標項目中,BOM(物料清單)錯誤是導致采購延誤、裝配返工的主要原因之一。Solidkits還可為您提供SOLIDWORKS高級BOM及屬性批量導入工具,無需打開SOLIDWORKS,即可準確、規范、便捷的一鍵完成各種結構BOM導出,匯總BOM生成,批量導入屬性,自動建立結構,實現規范化管理,并自定義打包操作,實現將指定總成打包到相應路徑,并保持文件關聯正確,每個企業可根據自己的需求修改報表模板。

四、案例驗證:效率提升50%以上

某華東地區非標自動化集成商引入SOLIDWORKS參數化設計工具-SolidKits.AutoWorks后,在典型包裝設備項目中實現:

標準模塊復用率提升至70%;

單套設備設計周期從12天縮短至5天;

BOM準確率達到99.8%;

設計變更響應時間減少60%。

這些數據印證了參數化設計在非標領域的巨大潛力。

讓“非標”走向“敏捷標準化”,SolidKits.AutoWorks 并非要消除非標自動化的“非標”特性,而是通過智能化、參數化、標準化的手段,將不確定性控制在較小范圍,在保持靈活性的同時構建可復制、可迭代的設計體系。

對于追求高質量、快交付、低成本的非標自動化企業而言,SolidKits.AutoWorks不僅是一款工具,更是一套面向未來的數字化設計方法論。它正在幫助越來越多的企業,從“手工作坊式”設計邁向“智能制造級”工程能力,真正實現“以不變應萬變”的非標智造新范式。