當前位置:首頁 > 應用案例> 高端定制化二次開發(fā)

挑戰(zhàn)

產品結構復雜,零部件非常多。

產品組成重用率較高,重復工作量大。

產品規(guī)模大導致受硬件性能影響,工作效率低。

方案

SOLIDWORKS+自動化參數設計+自動BOM + Visual Component產線仿真

收益

建立設計規(guī)范和基型產品庫,提高產品重用率;

產品設計效率提升5倍以上;

數據整理匯總工作效率提升10倍以上;

項目綜合設計周期縮短15%~30%。

自動化參數設計、數字工廠仿真在智能制造及自動化產線領域的應用

產線設備由各種專業(yè)設備、工作站、變位機、碼垛機、皮帶機、輥子輸送機、機器人、AGV、立體庫等組成。其中,多數“主機”、“輔機”均具有典型且穩(wěn)定的結構外形、功能參數,這些產線的組成部分,非常適合于采用模塊化、參數化設計方式,而產線上各工位、設備的聯(lián)動,則需要數字化仿真的手段進行驗證和優(yōu)化。

試用及報價

1、挑戰(zhàn):

該行業(yè)主要產品結構復雜,零部件非常多,一個訂單往往包含多臺設備,甚至是一條產線。產品組成重用率較高,但是均需根據客戶需求做調整,重復工作量大。產品規(guī)模大導致受硬件性能影響,工作效率低。產線層面的車間布局、方案論證、物流工藝,專業(yè)性高、成本高、周期長、風險大。訂單交期往往是設計和制造能力理想狀態(tài)下的期限,中間任何一個環(huán)節(jié)不順暢,都會導致項目延期。

2、方案:

SOLIDWORKS+自動化參數設計+自動BOM + Visual Component產線仿真

3、收益:

建立設計規(guī)范,建立基型產品庫,提高產品重用率;

部分產品實現參數化設計,設計效率提升5倍以上;

自動生成產品物料清單,分類匯總BOM,數據整理匯總工作效率提升10倍以上;

快速實現數字化工廠仿真、方案驗證、標準工時、產線平衡;

項目綜合設計周期縮短15%~30%。

4、自動化參數設計、數字工廠仿真在智能制造及自動化產線領域的應用

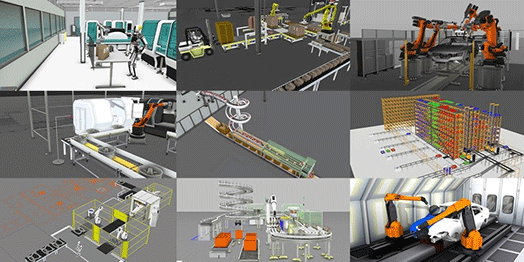

產線設備由各種專業(yè)設備、工作站、變位機、碼垛機、皮帶機、輥子輸送機、機器人、AGV、立體庫等組成。其中,多數“主機”、“輔機”均具有典型且穩(wěn)定的結構外形、功能參數,這些產線的組成部分,非常適合于采用模塊化、參數化設計方式,而產線上各工位、設備的聯(lián)動,則需要數字化仿真的手段進行驗證和優(yōu)化。

SolidKits.AutoWorks軟件,是基于SOLIDWORKS產品開發(fā)的自動化參數設計工具,在工作站、碼垛機、皮帶機、拉帶機、立體庫、工裝、抓手、輸送機等產品上具有非常成熟的應用與實踐。

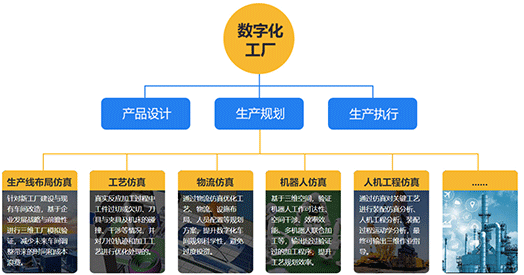

Visual Component數字化工廠及產線仿真,在方案設計、方案驗證和優(yōu)化、工廠布局、物流仿真、產線仿真、機器人離線編程、虛擬調試、數字孿生等方面,可以提供低成本、高的效率、高質量的方案,為后期產線的建設和運營,提供可靠的數據和素材。